電廠循環水冷系統用不銹鋼管的腐蝕與防護-成都不銹鋼管

發布時間:2021-03-04 瀏覽次數:806 來自: 成都正上不銹鋼有限公司

循環冷卻水系統是電廠的主要組成部分,包括取水部分設備、不銹鋼管道、凝汽器設備等。不銹鋼管是該水冷系統中常用的金屬材料,在工況條件下的腐蝕原因較多。本文從點蝕、晶間腐蝕、微生物腐蝕等幾個方面人手,分析了腐蝕機制及防護措掩,以及水冷系統防腐工作的相關注意事項。

隨著我國國民經濟持續快速發展,各系統對電力的需求越來越多。不銹鋼管是電廠水冷系統中常用的金屬材料,主要用于電廠的取水部分設備、管道、凝汽器設備簪循環冷卻水系統,但是不銹鋼管的耐腐蝕性能不是絕的,而是有條件的,相對的。引起腐蝕的原因是多方面的,如不銹鋼管的晶間腐蝕是由于碳化物在晶界析出造成的。一般認為.金屬和合金在高溫高壓水環境中的腐蝕本質上是電化學過程。不銹鋼管能抗腐蝕是由于其表面能形成一層具有保護性的鈍化膜,一旦這層鈍化膜遭到破壞,而又缺乏自鈍化的條件或能力,不銹鋼管就會發生腐蝕,在服役時常常會發生局部腐蝕護如應力腐蝕.晶間腐蝕和點蝕等。在進行防腐蝕設計時,必須針對不同部分的實際情況,選用恰當的防腐蝕對鑲,否則將嚴重影響到電廠的安全生產。世界各國對電廠循環冷卻水系統的腐蝕與防護做了大量的工作,報道了高溫高壓水中材料表面氧化膜的組成和結構的研究內容,包括選材、防腐蝕設計及防腐蝕新技術等多方面,把腐蝕電化學行為與材料性能有機聯系起來。我國在這方面的研究及應用相對較晚,也圍繞電化學機制開展了一系列工作,從局部腐蝕的裂紋起始和擴展等方面取得了一進展,但在技術應用方面還有很多問題有待解決,宏盛特鋼主要針對電廠用不銹鋼管腐蝕行為及防護措施進行討論。

一、循環冷卻水系統常見的腐蝕類型

常用的冷卻用水系統用水主要分為間接冷卻水和直接冷卻水,也可分為敞開循環式,密閉循環式,直流水等。直接冷卻水是冷卻水直接與物料接艟進行冷卻作用,應用較少。而電廠循環冷卻水系統主要間接冷卻水是冷卻水通過換熱設備間接進行交換,冷卻工藝介質,其中不銹鋼管作為該系統中換熱器、管路常用金屬材料,其腐蝕行為在水冷系統具有定的代表性。金屬在冷卻水中的腐蝕又是一個電化學反應過程,即金屬材料在電介質(由冷卻水及其中離子構成)中發生電化學作用而產生破壞,發生全腐蝕和局部腐蝕,或者兼而有之。金屬在循環冷卻水中的腐蝕按腐蝕形態分類較多,其中常見的幾種腐蝕類型及防護手段如下:

1. 點蝕

點蝕是發生在金屬表面相對地集中在一個很小部位(點狀或孔狀)的局部腐蝕。點蝕發生前,不銹鋼管表面保護性的氧化層中先形成直徑幾個微米、呈亞穩定狀態的微型凹陷,由于金屬表面亞穩定狀態的微孔迅速增生,點狀腐蝕的迅速出現,在不銹鋼管表面產生微小“銹孔”,并數量迅猛增加.造成不銹鋼管受到大規模腐蝕。其不銹鋼管表面點蝕微觀形貌如圖所示。

腐蝕物濃度或溫度的微小變化,就能濕著加快腐蝕速度。點蝕是冷卻水系統中破壞性和隱患大的腐蝕種類之一,具有隱蔽性,常常突然出現設備穿孔導致泄漏,使人措手不及。

2. 晶間腐蝕

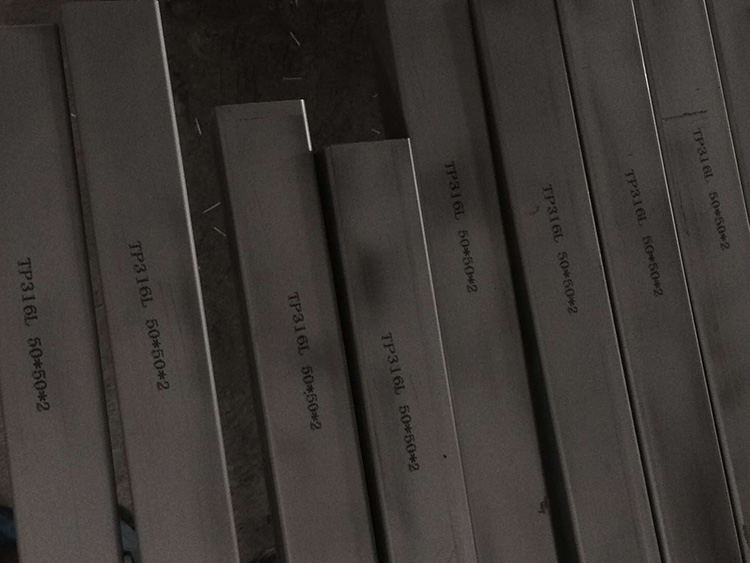

不銹鋼管在腐蝕介質作用下,在品粒之間產生的一種腐蝕現象稱為品間腐蝕。晶間腐蝕可以分別產生在焊接接頭的熱影響區、焊縫或熔合線上(刀線腐蝕)。產生晶間腐蝕的不銹鋼管,當受到應力作用時,即會沿晶界斷裂、強度幾乎完全消失,也是不銹鋼管的一種危險的破壞形式。不銹鋼管具有耐腐蝕能力的必要條件是鉻的質量分數必須大于10%~12%。當溫度升高時,碳在不銹鋼管晶粒內部的擴散速度大于鉻的擴散速度。因為室溫時碳在奧氏體中的溶解度很小,約為0.02%~0.03%.而一般不銹鋼管中的含碳量均超過此值,故多余的碳就不斷地向奧氏體品粒邊界擴散,并和鉻化合,在晶間形成碳化鉻的化合物.數據表明,鉻沿晶界擴散的活化能力162 ~252 kVmol.而鉻由晶粒內擴散活化能約,即鉻由晶粒內擴散速度比鉻沿品界擴散速度小,內部的鉻來不及向晶界擴散,所以在晶間所形成的碳化鉻所需的鉻主要不是來自奧氏體晶粒內部,而是來自晶界附近,結果就使晶界附近的含鉻盈大為減少,當品界的鉻的質量分數低到小于12%時,形成貧鉻區。在腐蝕介質作用下,貧鉻區就會失去耐腐蝕能力,而產生品間腐蝕。

3. 微生物腐蝕

微生物腐蝕是一種由細菌、真菌,還有藻類及原生物等微生物共同作用而引起腐蝕,一般不單獨存在,往往和電化學腐蝕同時發生。微生物腐蝕主要由于細菌的繁殖、分泌、代謝形成的粘泥沉積在金屬表I躉,形成氧的濃差電池,由于電化學的作用形成垢下儲蝕,危害也相當嚴重。此外,在金屬表面和沉積物之間缺乏氧,因此一些厭氧得以繁殖,當水溫為20~50℃下繁殖更快。如鹽還原菌分解水中的鹽,引起設備腐蝕。

循環冷卻水系統中微生物的大鬣生長會直接或間接地引起不銹鋼管設備以及部件的腐蝕,從而造成設備的腐蝕穿孔、強度降低、工藝介質或冷卻水的泄漏、冷卻效果降低。同時,微生物產生的粘泥和腐蝕產物疆盞在換熱器的表面會堵塞換熱器中冷卻水的通道,阻止緩蝕荊和阻垢劑到達金屬表面,發揮其緩蝕和阻垢作用,粘泥中和牯泥下的微生物,形成差異腐蝕電池而引起金屬設備的腐蝕。

循環冷卻水系統還有一些腐蝕類型,如縫隙腐蝕、應力腐蝕,溶解氧腐蝕等。其中,溶解氯腐蝕是開式冷卻水系統中常見的腐蝕類型。由于系統與大氣相通,空氣中的氧充分溶解冷卻水中,冷卻水中的溶解氧是飽和的。在當換熱器與溶有氧氣的冷卻水接觸,由于金屬表面的不均一性和冷卻水的導電性,在金屬表面會形成許多腐蝕微電池,引起的電化學腐蝕,由于溶解氧的不斷溶人,促使馓電池中的陽極金屬不斷溶解。對其他腐蝕類型,在本文中不加以闡述。

二、循環冷卻水系統腐蝕防護措施

目前循環冷水系統的主要研究任務是建立適合于現代產品的腐蝕評價技術,探索在環境體系的腐蝕規律與機制,從提高抗蝕性的角度加強合金設計與腐蝕防護工作。在循環冷卻水系統的設計、運行和管理中,需要綜合考慮產生腐蝕等各種因素。循環水冷系統的腐蝕跟水質、微生物因素和其運行條件密切相關。其中,水質的影響主要包括pH值、水的硬度、離子、溶解氣體、懸浮固體等。循環冷卻水系統中流速、溫度以及水中的微生物等都對系統腐蝕有較大影響。這些影響兇索并不是孤立存在的,而是相互關聯、相互制約的。在對循環冷卻水系統進行牖蝕控制時,通常是要做全的分析,找到其根本因素,并進行綜合考慮,方可制定出合適的解決辦法。常采用的方法如下:

1. 提高pH值

資料表明,在循環冷卻水系統腐蝕控翩中當pH值在4.3~9.0的范圍內,其腐蝕速度無明顯變化,當pH值<4.0時,腐蝕速度呈直線上升的趨勢;當pH值>9.5時,水中的OFI-離子增加,增加了抗腐蝕性能,從而降低了腐蝕速度。但是,pH值控制在8.0~9.5范圍內運行時,雖然腐蝕速度仍顯偏高,同時,當pH值增大,冷卻水中CaCO,的沉積結垢傾向加大,容易結垢和引起垢下腐蝕。

2. 化學處理

循環冷卻水系統腐蝕控制過程中應合理選用水處理藥劑,如增加緩蝕劑于阻垢劑的用量,同時投加化學藥劑(如殺菌劑)抑制微生物生長。選用合適的緩蝕劑(如聚磷酸鹽等)、阻垢劑、殺菌劑,可以提高防腐蝕的效果。如果結合采用合適的pH值,可以大改善耐蝕性能,降低腐蝕的速率,降低結垢和防止垢下腐蝕,使循環水系統可以在較惡劣條件下正常運行。

3. 控制氯離子含量和溫度

大多數點蝕都與冷卻水中的氯離子有關,通常氯離子含量越高,點蝕越嚴重。溫度對點蝕的影響也很大.溫度越高,點蝕程度也越嚴重。系統采取了不同的氯離子含量控制,同時考慮了溫度限制條件。

4. 加入穩定化元索

發生晶問腐蝕的電化學條件主要是由于晶粒和晶界區的組織不同,因而電化學性質存在顯著差異,從而在某些介質環境下,腐蝕豐要發生在金屬材料的品粒間界區,沿著晶界發展,即晶界區溶解速度遠大于品粒溶解速度,晶界發生首先腐蝕。通常情況下,可以加入穩定化元素或者減少所用鋼中的含碳量,調整材料的化學成份,減少形成碳化鉻的可能性,如加入鈦或鈮等,降低形成晶界腐蝕的傾向,防止產生晶界腐蝕。另一方面,也應該控制在危險溫度區的停留時間,防止過熱,抑制碳化物析出。

此外,生產實踐中還必須減少冷卻水中的懸浮物和微生物的養料,以控制循環冷卻水系統中的微生物生長條件,減少因其引起的金屬腐蝕和污泥產生。例如,油類是微生物的養料,應及時采用機械除油和化學手段清除污人冷卻水系統中的油。

循環冷卻水系統的腐蝕原因是多方面,對其進行腐蝕防護設計時,應根據不同部分的實際情況,有針對性地制定科學的防腐方案,并嚴格按技術規范,生產中建立水處理崗位,配備化驗室,專人負責日常監測管理,定期維護,才能取得理想的保護效果,延長系統壽命,從而保證機組的安全運行。